Апстракт:Авторот ја анализира состојбата со производството и потрошувачката на иглен кокс во нашата земја, перспективите за негова примена во индустријата за графитни електроди и материјали за негативни електроди, за да ги проучи предизвиците во развојот на нафтениот иглен кокс, вклучувајќи го недостигот на суровини, невисокиот квалитет, долгиот циклус и прекумерната продуктивност, како и истражувањето на зголемената сегментација на производите, примената и мерките за перформанси, како што се студиите за асоцијација, со цел да се развие пазар од висока класа.

Според различните извори на суровини, игличниот кокс може да се подели на нафтен игличен кокс и јагленен игличен кокс. Нафтениот игличен кокс главно се произведува од FCC кашеста маса преку рафинирање, хидродесулфуризација, одложено коксирање и калцинација. Процесот е релативно сложен и има висока техничка содржина. Игличниот кокс има карактеристики на висока содржина на јаглерод, ниска содржина на сулфур, ниска содржина на азот, ниска содржина на пепел и така натаму, и има извонредни електрохемиски и механички својства по графитизацијата. Тоа е еден вид анизотропен висококвалитетен јаглероден материјал со лесна графитизација.

Иглениот кокс главно се користи за ултра-висока моќност на графитни електроди и катодни материјали за литиум-јонски батерии. Како стратешки цели за „јаглероден врв“, „јаглеродно неутрални“, земјите продолжуваат да ја промовираат трансформацијата и надградбата на индустријата за железо и челик и автомобилската индустрија, прилагодувањето на индустриската структура и промовирањето на примената на технологија за заштеда на енергија со низок јаглерод и зелена заштита на животната средина, за да се промовира производството на челик во електрични лачни печки и брзиот развој на нови енергетски возила. Побарувачката за суров иглест кокс исто така брзо расте. Во иднина, индустријата за иглест кокс сè уште ќе биде многу просперитетна. Оваа тема ја анализира состојбата на примената и перспективите на иглест кокс во графитни електроди и анодни материјали, и ги истакнува предизвиците и контрамерките за здрав развој на индустријата за иглест кокс.

1. Анализа на производството и насоката на проток на игличен кокс

1.1 Производство на игличен кокс

Производството на игличен кокс е главно концентрирано во неколку земји како што се Кина, САД, Обединетото Кралство, Јужна Кореја и Јапонија. Во 2011 година, глобалниот производствен капацитет на игличен кокс беше околу 1200 kt/год., од кои производствениот капацитет на Кина беше 250 kt/год., а имаше само четири кинески производители на игличен кокс. До 2021 година, според статистиката на Sinfern Information, глобалниот производствен капацитет на игличен кокс ќе се зголеми на околу 3250 kt/год., а производствениот капацитет на игличен кокс во Кина ќе се зголеми на околу 2240 kt/год., што претставува 68,9% од глобалниот производствен капацитет, а бројот на кинески производители на игличен кокс ќе се зголеми на 21.

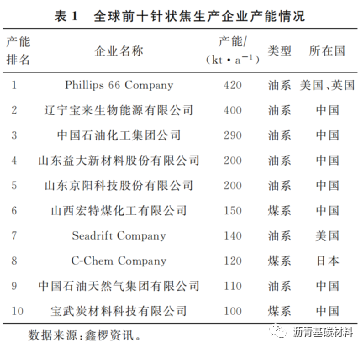

Табела 1 го прикажува производствениот капацитет на 10-те најголеми производители на игличен кокс во светот, со вкупен производствен капацитет од 2130 kt/год., што претставува 65,5% од глобалниот производствен капацитет. Од перспектива на глобалниот производствен капацитет на претпријатијата за игличен кокс, производителите на игличен кокс од нафтени серии генерално имаат релативно голем обем, просечниот производствен капацитет на една фабрика е 100 ~ 200 kt/год., а капацитетот за производство на игличен кокс од јаглен е само околу 50 kT/год.

Во следните неколку години, глобалниот капацитет за производство на кокс со игла ќе продолжи да се зголемува, но главно од Кина. Планираниот и во изградба капацитет за производство на кокс со игла во Кина е околу 430kT/год., а ситуацијата со прекумерниот капацитет е дополнително влошена. Надвор од Кина, капацитетот за кокс со игла е во основа стабилен, при што руската рафинерија ОМСК планира да изгради единица за кокс со игла од 38kt/год. во 2021 година.

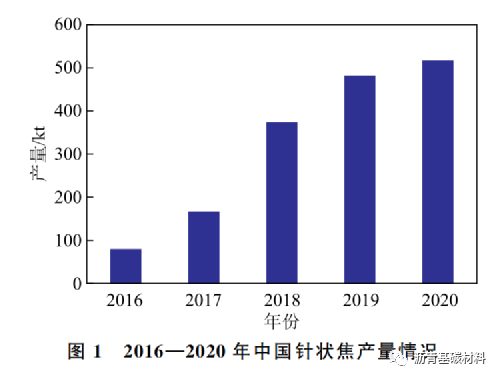

Слика 1 го прикажува производството на игличен кокс во Кина во последните 5 години. Како што може да се види од Слика 1, производството на игличен кокс во Кина постигна експлозивен раст, со комбинирана годишна стапка на раст од 45% за 5 години. Во 2020 година, вкупното производство на игличен кокс во Кина достигна 517kT, вклучувајќи 176kT серии на јаглен и 341kT серии на нафта.

1.2 Увоз на кокс од игли

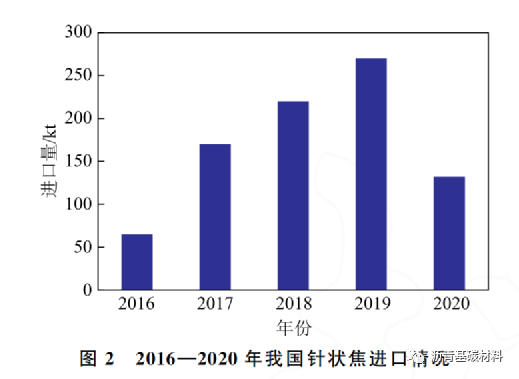

Слика 2 ја прикажува состојбата со увозот на игличен кокс во Кина во последните 5 години. Како што може да се види од Слика 2, пред епидемијата на COVID-19, обемот на увоз на игличен кокс во Кина значително се зголеми, достигнувајќи 270kT во 2019 година, што е рекордно високо ниво. Во 2020 година, поради високата цена на увезениот игличен кокс, намалената конкурентност, големите залихи на пристаништата и надополнетите со континуираната појава на епидемии во Европа и САД, обемот на увоз на игличен кокс во Кина во 2020 година изнесуваше само 132kt, што е намалување од 51% на годишно ниво. Според статистиката, од увезениот игличен кокс во 2020 година, нафтениот игличен кокс изнесуваше 27,5kT, што е намалување од 82,93% на годишно ниво; Мерењето на јаглен со игла кокс 104,1kt, 18,26% повеќе од минатата година, главната причина е тоа што поморскиот транспорт на Јапонија и Јужна Кореја е помалку погоден од епидемијата, второ, цената на некои производи од Јапонија и Јужна Кореја е пониска од онаа на слични производи во Кина, а обемот на нарачки низводно е голем.

1.3 Насока на примена на игла кокс

Иглениот кокс е вид на висококвалитетен јаглероден материјал, кој главно се користи како суровина за производство на ултра-високомоќни графитни електроди и материјали за вештачка графитна анода. Најважните области на примена на терминалите се производството на челик во електрични лачни печки и батерии за напојување за возила со нова енергија.

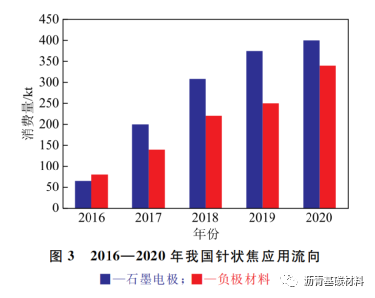

Сл. 3 го прикажува трендот на примена на игличен кокс во Кина во последните 5 години. Графитната електрода е најголемата област на примена, а стапката на раст на побарувачката влегува во релативно рамна фаза, додека материјалите за негативни електроди продолжуваат брзо да растат. Во 2020 година, вкупната потрошувачка на игличен кокс во Кина (вклучувајќи ја и потрошувачката на залихи) изнесуваше 740 kT, од кои беа потрошени 340 kT негативен материјал и 400 kT графитна електрода, што претставува 45% од потрошувачката на негативен материјал.

2.1 Развој на производство на челик eAF

Индустријата за железо и челик е главен производител на емисии на јаглерод во Кина. Постојат два главни методи на производство на железо и челик: висока печка и електролачна печка. Меѓу нив, производството на челик со електролачна печка може да ги намали емисиите на јаглерод за 60% и може да реализира рециклирање на ресурсите на старо железо и да ја намали зависноста од увоз на железна руда. Индустријата за железо и челик предложи да ја преземе водечката улога во постигнувањето на целта за „јаглероден врв“ и „јаглеродна неутралност“ до 2025 година. Според водството на националната политика за индустријата за железо и челик, ќе има голем број челични постројки кои ќе го заменат челикот од конверторска и висока печка со електролачна печка.

Во 2020 година, производството на суров челик во Кина изнесува 1054,4 милиони тони, од кои производството на eAF челик е околу 96 милиони тони, што претставува само 9,1% од вкупниот суров челик, во споредба со 18% од светскиот просек, 67% од САД, 39% од Европската Унија и 22% од EAF челикот во Јапонија, постои голем простор за напредок. Според нацрт-верзијата „Упатства за промовирање на висококвалитетен развој на индустријата за железо и челик“ издадена од Министерството за индустрија и информатичка технологија на 31 декември 2020 година, уделот на производството на eAF челик во вкупното производство на суров челик треба да се зголеми на 15% ~ 20% до 2025 година. Зголемувањето на производството на eAF челик значително ќе ја зголеми побарувачката за графитни електроди со ултра висока моќност. Трендот на развој на домашните електрични лачни печки е од висока класа и голем обем, што укажува на поголема побарувачка за графитни електроди со големи спецификации и ултра висока моќност.

2.2 Статус на производство на графитна електрода

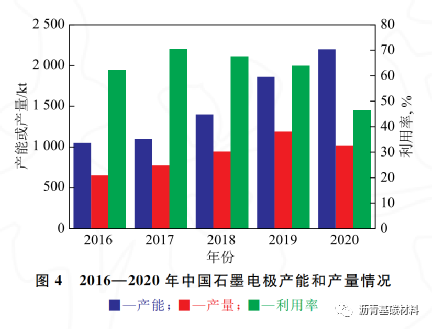

Графитната електрода е суштински потрошен материјал за производство на eAF челик. Слика 4 го прикажува производствениот капацитет и производството на графитна електрода во Кина во последните 5 години. Производствениот капацитет на графитна електрода се зголеми од 1050kT/a во 2016 година на 2200kt/a во 2020 година, со сложена годишна стапка на раст од 15,94%. Овие пет години се период на брз раст на производствениот капацитет на графитна електрода, а исто така и циклус на брз развој на индустријата за графитни електроди. Пред 2017 година, индустријата за графитни електроди, како традиционална производствена индустрија со висока потрошувачка на енергија и високо загадување, големите домашни претпријатија за графитни електроди го намалуваат производството, малите и средни претпријатија за графитни електроди се соочуваат со затворање, па дури и меѓународните гиганти за електроди мораа да го прекинат производството, да ја препродаваат и да се повлечат. Во 2017 година, под влијание и водење од националната административна политика за задолжително елиминирање на „челик за подни шипки“, цената на графитната електрода во Кина нагло се зголеми. Поттикната од вишокот профит, пазарот на графитни електроди предизвика бран на обновување на капацитетот и проширување.

Во 2019 година, производството на графитни електроди во Кина достигна нов максимум во последните години, достигнувајќи 1189kT. Во 2020 година, производството на графитни електроди се намали на 1020kT поради ослабената побарувачка предизвикана од епидемијата. Но, генерално, кинеската индустрија за графитни електроди има сериозен вишок капацитет, а стапката на искористеност се намали од 70% во 2017 година на 46% во 2020 година, што е нова ниска стапка на искористеност на капацитетите.

2.3 Анализа на побарувачката на иглен кокс во индустријата за графитни електроди

Развојот на eAF челикот ќе ја зголеми побарувачката за графитна електрода со ултра висока моќност. Се проценува дека побарувачката за графитна електрода ќе биде околу 1300 kt во 2025 година, а побарувачката за суров иглен кокс ќе биде околу 450 kT. Бидејќи во производството на големи и ултра висока моќност графитни електроди и споеви, иглениот кокс на база на нафта е подобар од иглениот кокс на база на јаглен, уделот на побарувачката на графитни електроди за иглен кокс на база на нафта ќе се зголеми дополнително, зафаќајќи го пазарниот простор на иглен кокс на база на јаглен.

Време на објавување: 23 март 2022 година