Процесот на производство на јаглеродни материјали е строго контролиран системски инженеринг, производството на графитна електрода, специјални јаглеродни материјали, алуминиумски јаглерод, нови висококвалитетни јаглеродни материјали е неразделно од употребата на суровини, опрема, технологија, управување со четири производствени фактори и сродна сопствена технологија.

Суровините се клучни фактори кои ги одредуваат основните карактеристики на јаглеродните материјали, а перформансите на суровините ги одредуваат перформансите на произведените јаглеродни материјали. За производство на UHP и HP графитни електроди, висококвалитетниот иглен кокс е првиот избор, но исто така и висококвалитетниот врзивен асфалт, импрегнирачкиот асфалт. Но, само висококвалитетните суровини, недостатокот на опрема, технологија, фактори за управување и сродна сопствена технологија, не се во можност да произведат висококвалитетни UHP, HP графитни електроди.

Оваа статија се фокусира на карактеристиките на висококвалитетниот игличен кокс за да изнесе некои лични ставови, наменети за производители на игличен кокс, производители на електроди и научни истражувачки институти.

Иако индустриското производство на игличен кокс во Кина е подоцна од она на странските претпријатија, тоа брзо се разви во последниве години и почна да се оформува. Во однос на вкупниот обем на производство, во основа може да ја задоволи побарувачката за игличен кокс за UHP и HP графитни електроди произведени од домашните јаглеродни претпријатија. Сепак, сè уште постои одреден јаз во квалитетот на игличниот кокс во споредба со странските претпријатија. Флуктуацијата на перформансите на сериите влијае на побарувачката за висококвалитетен игличен кокс во производството на големи UHP и HP графитни електроди, особено што не постои висококвалитетен игличен кокс за спојување што може да го задоволи производството на графитни електроди.

Странските јаглеродни претпријатија кои произведуваат графитна електрода со големи спецификации UHP, HP често се првиот избор на висококвалитетен нафтен иглен кокс како главна суровина за кокс, јапонските јаглеродни претпријатија исто така користат иглен кокс од серијата јаглен како суровина, но само за производство на графитни електроди со следните спецификации φ 600 mm. Во моментов, иглен кокс во Кина е главно иглен кокс од серијата јаглен. Производството на висококвалитетна UHP графитна електрода од големи размери од страна на јаглеродните претпријатија често се потпира на увезен нафтен иглен кокс, особено производството на висококвалитетен спој со увезениот јапонски иглен кокс од серијата нафта Suishima и британскиот иглен кокс од серијата нафта HSP како суровина за кокс.

Во моментов, игличниот кокс произведен од различни претпријатија обично се споредува со индексите на комерцијални перформанси на странскиот игличен кокс со конвенционални индекси на перформанси, како што се содржината на пепел, вистинската густина, содржината на сулфур, содржината на азот, распределбата на големината на честичките, коефициентот на термичка експанзија и така натаму. Сепак, сè уште постои недостаток на различни степени на класификација на игличниот кокс во споредба со странските земји. Затоа, производството на игличен кокс колоквијално, исто така, за „унифицирани производи“, не може да го одрази степенот на висококвалитетен премиум игличен кокс.

Покрај конвенционалната споредба на перформансите, претпријатијата за производство на јаглерод треба да обрнат внимание и на карактеризацијата на игличниот кокс, како што се класификацијата на коефициентот на термичка експанзија (CTE), јачината на честичките, степенот на анизотропија, податоците за експанзија во неинхибирана состојба и инхибирана состојба, како и температурниот опсег помеѓу експанзијата и контракцијата. Бидејќи овие термички својства на игличниот кокс се многу важни за контрола на процесот на графитизација во процесот на производство на графитна електрода, секако, не е исклучено влијанието на термичките својства на асфалтниот кокс формиран по печењето на врзивно средство и импрегнирачкиот асфалт.

1. Споредба на анизотропијата на иглениот кокс

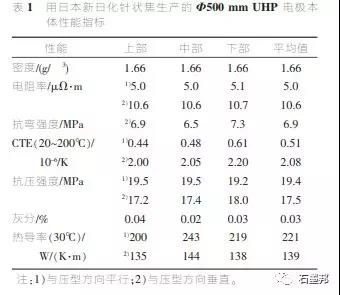

(A) Примерок: φ 500 mm UHP тело на електрода од домашна фабрика за јаглен;

Суровина за игличен кокс: нов јапонски хемиски производ со квалитет LPC-U, сооднос: 100% квалитет LPC-U; Анализа: Фабрика SGL Гризхајм; Индикаторите за перформанси се прикажани во Табела 1.

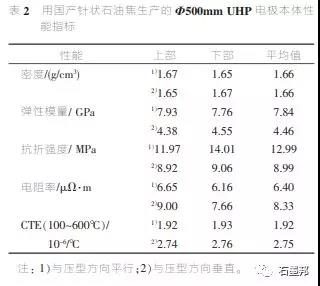

(Б) Примерок: φ 450 mmHP тело на електрода од домашна фабрика за јаглен; Суровина игла кокс: домашно фабричко масло игла кокс, сооднос: 100%; Анализа: Фабрика за јаглен Шандонг Базан; Индикаторите за перформанси се прикажани во Табела 2.

Како што може да се види од споредбата на Табела 1 и Табела 2, игличниот кокс од lPC-U степен на нови дневни хемиски мерки за јаглен има голема анизотропија на термички својства, при што анизотропијата на CTE може да достигне 3,61~4,55, а анизотропијата на отпорноста е исто така голема, достигнувајќи 2,06~2,25. Покрај тоа, цврстината на свиткување на домашниот нафтен игличен кокс е подобра од онаа на новиот игличен кокс од дневен хемиски степен LPC-U степен. Вредноста на анизотропијата е многу помала од онаа на новиот игличен кокс од дневен хемиски степен LPC-U степен на јаглен.

Анализата на перформансите на анизотропниот степен на производство на ултра-висока моќност на графитни електроди е проценка на квалитетот на суровината од игла кокс или не е важен метод на анализа, големината на степенот на анизотропија, се разбира, исто така, има одредено влијание врз процесот на производство на електроди, степенот на анизотропија на електрична енергија е исклучително добар од просечната моќност на малата електрода при термички шок.

Во моментов, производството на јагленов иглен кокс во Кина е многу поголемо од производството на нафтен иглен кокс. Поради високата цена на суровините и цената на јаглеродните претпријатија, тешко е да се користи 100% домашен иглен кокс во производството на UHP електрода, додека се додава одреден дел од калциран нафтен кокс и графитен прав за производство на електрода. Затоа, тешко е да се процени анизотропијата на домашниот иглен кокс.

2. Линеарни и волуметриски својства на иглест кокс

Линеарните и волуметриските промени на игличниот кокс главно се одразуваат во графитниот процес произведен од електродата. Со промената на температурата, игличниот кокс ќе претрпи линеарна и волуметриска експанзија и контракција за време на загревањето на графитниот процес, што директно влијае на линеарната и волуметриската промена на печеното парче на електродата во графитниот процес. Ова не е исто за употреба на различни својства на суров кокс, различни степени на промени на игличниот кокс. Покрај тоа, температурниот опсег на линеарните и волуменските промени на различни степени на игличен кокс и калциниран нафтен кокс е исто така различен. Само со совладување на оваа карактеристика на суровиот кокс можеме подобро да го контролираме и оптимизираме производството на хемиска секвенца на графитот. Ова е особено евидентно во процесот на сериска графитизација.

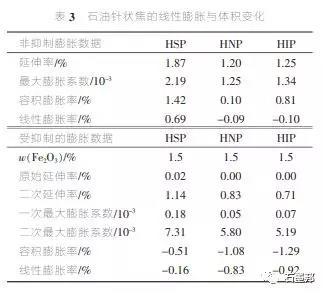

Табела 3 ги прикажува линеарните и волуменските промени и температурните опсези на три вида нафтен игличен кокс произведен од Conocophillips во Велика Британија. Линеарното ширење прво се јавува кога коксот со игла од нафта почнува да се загрева, но температурата на почетокот на линеарната контракција обично заостанува зад максималната температура на калцинација. Од 1525℃ до 1725℃, започнува линеарното ширење, а температурниот опсег на целата линеарна контракција е тесен, само 200℃. Температурниот опсег на целата линиска контракција на обичниот одложен нафтен кокс е многу поголем од оној на игличниот кокс, а игличниот кокс од јаглен е помеѓу двата, малку поголем од игличниот кокс од нафта. Резултатите од тестовите на Институтот за индустриска технологија во Осака во Јапонија покажуваат дека колку се полоши термичките перформанси на коксот, толку е поголем температурниот опсег на линиско собирање, до 500 ~ 600℃ температурниот опсег на линиско собирање, а почетокот на температурата на линиското собирање е низок, на 1150 ~ 1200℃ почнува да се јавува линиско собирање, што е исто така карактеристика на обичниот одложен нафтен кокс.

Колку се подобри термичките својства и колку е поголема анизотропијата на игличниот кокс, толку е потесен температурниот опсег на линеарна контракција. Некои висококвалитетни иглични коксови со масло имаат температурен опсег на линеарна контракција само од 100 ~ 150℃. Многу е корисно за јаглеродните претпријатија да го водат процесот на производство на графитизација откако ќе ги разберат карактеристиките на линеарното ширење, контракцијата и повторното ширење на различните суровини од кокс, што може да избегне некои непотребни квалитетни отпадни производи предизвикани од користењето на традиционалниот искуствен режим.

3 заклучок

Совладајте ги различните карактеристики на суровините, изберете разумно усогласување на опремата, добра комбинација на технологија, а управувањето со претпријатието е понаучно и разумно, оваа серија на целиот процесен систем е строго контролирана и стабилна, може да се каже дека има основа за производство на висококвалитетна ултра-висока моќност, графитна електрода со висока моќност.

Време на објавување: 30 декември 2021 година