Калцинираниот кокс е еден вид карбуратор и нафтен кокс со различни спецификации.

Главните спецификации на графитните производи се 150-1578 фунти и други модели. Неопходен е за претпријатијата за железо и челик, индустриските претпријатија за силициум-полисилициум, претпријатијата за шмиргла, индустријата за воздухопловни материјали и други производи.

1: Нафтен кокс

Нафтениот кокс е црн или темно сив тврд цврст нафтен производ со метален сјај и е порозен. Тој е грануларен, столбовиден или иглест јаглероден материјал кој се состои од микроскопски графитни кристали.

Нафтениот кокс се состои од јаглеводороди, 90-97% јаглерод, 1,5-8% водород, азот, хлор, сулфур и соединенија на тешки метали.

Нафтениот кокс е нуспроизвод од пиролизата на сурово масло во единица за одложено коксирање за да се произведе лесно масло на висока температура.

Производството на нафтен кокс е околу 25-30% од производството на сурова нафта.

Неговата ниска калорична вредност е околу 1,5-2 пати поголема од јагленот, содржината на пепел не е поголема од 0,5%, содржината на испарливи материи е околу 11%, а квалитетот му е близок до антрацит.

2: Стандард за квалитет на нафтен кокс Одложениот нафтен кокс се однесува на кокс произведен со единица за одложено коксирање, исто така познат како обичен кокс, за кој не постои соодветен ## стандард.

Во моментов, домашните производствени претпријатија главно произведуваат според индустрискиот стандард SH0527-92 формулиран од поранешната Кинеска петрохемиска корпорација.

Стандардот е главно класифициран според содржината на сулфур во нафтениот кокс.

Коксот број 1 е погоден за производство на обична графитна електрода во челичната индустрија, а се користи и како јаглерод за рафинирање на алуминиум.

Коксот бр. 2 се користи за производство на електродна паста и графитни електроди во електролитичка ќелија (печка) во индустријата за топење алуминиум.

Коксот бр. 3 се користи во производството на силициум карбид (материјал за мелење) и калциум карбид (калциум карбид), како и други јаглеродни производи, како и во производството на анодни блокови за топилница за алуминиум и во изградбата на тули за обложување од јаглерод или дно на печка во висока печка.

3: главните употреби на нафтен кокс

Главните употреби на нафтен кокс се претходно печена анода и анодна паста за електролитски алуминиум, производство на јаглерод како карбонизирачки агенс, графитна електрода, топење на индустриски силициум и гориво итн.

Според структурата и изгледот на нафтениот кокс, производите од нафтен кокс може да се поделат на иглен кокс, сунѓерски кокс, проектилен кокс и прашкаст кокс:

(1) Коксот во облик на игла, со очигледна иглеста структура и текстура на влакна, главно се користи како графитна електрода со висока моќност и графитна електрода со ултра висока моќност во производството на челик.

Бидејќи игличниот кокс има строги барања за индексот на квалитет во однос на содржината на сулфур, содржината на пепел, содржината на испарливи материи и вистинската густина, постојат посебни барања за технологијата на производство и суровините на игличниот кокс.

(2) Сунѓерскиот кокс, со висока хемиска реактивност и ниска содржина на нечистотии, главно се користи во индустријата за топење алуминиум и јаглеродната индустрија.

(3) Проектилен кокс или сферичен кокс: има сферична форма и дијаметар од 0,6-30 mm. Генерално се произведува од остатоци со висока содржина на сулфур и висока содржина на асфалтен и може да се користи само за производство на електрична енергија, цемент и други индустриски горива.

(4) Кокс во прав: се произведува со флуидизиран процес на коксирање со фини честички (дијаметар: 0,1-0,4 mm), висока содржина на испарливост и висок коефициент на термичка експанзија, па затоа не може директно да се користи во подготовката на електроди и јаглеродната индустрија.

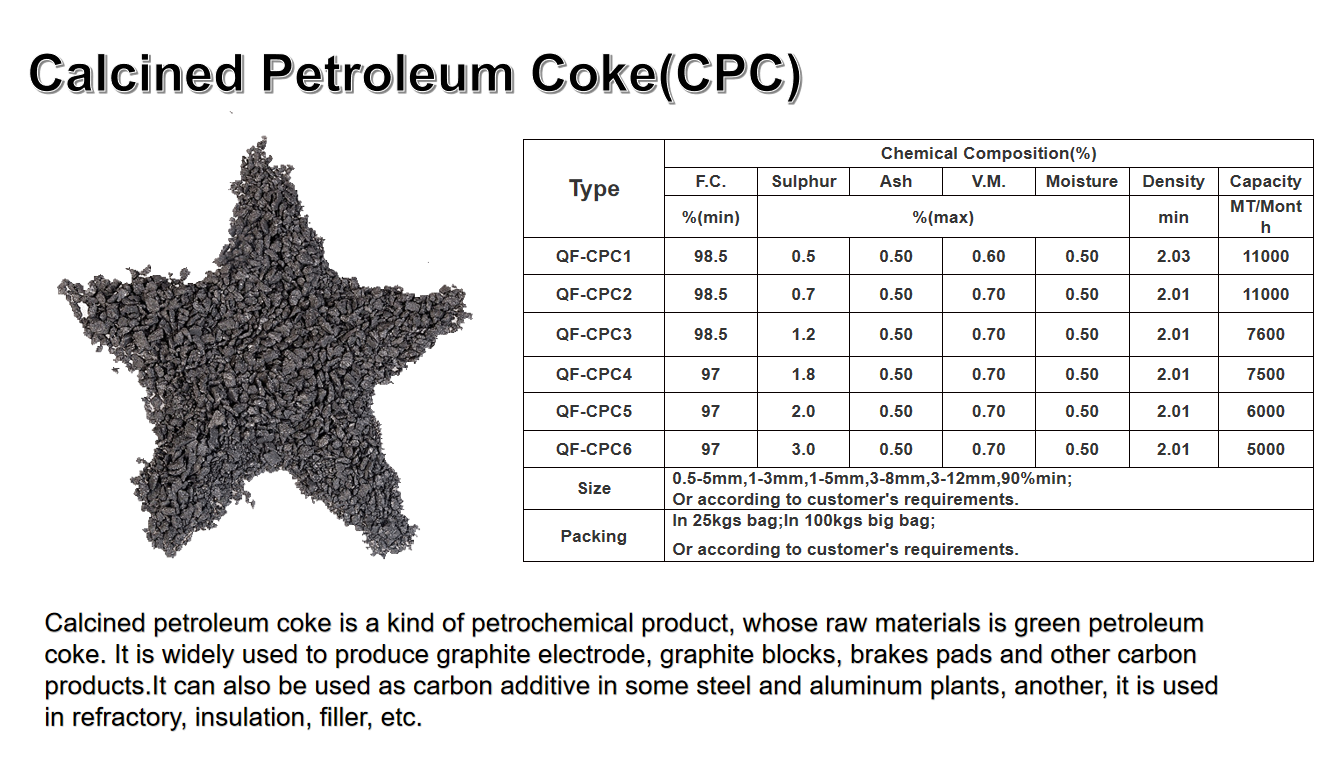

4: Калциниран нафтен кокс

Кога графитната електрода за производство на челик или анодната паста (топење електрода) за алуминиум и магнезиум, за да се направи нафтен кокс (кокс) ги исполнува барањата, коксот мора да се калцинира.

Температурата на калцинирање е генерално околу 1300℃, чија цел е да се ослободи од испарувањето на нафтолскиот кокс колку што е можно повеќе.

На овој начин, може да се намали содржината на водород во репродуктите од нафтен кокс, може да се подобри степенот на графитизација на нафтен кокс, може да се подобри цврстината на високи температури и отпорноста на топлина на графитната електрода, како и електричната спроводливост на графитната електрода.

Калцинирањето главно се користи за производство на графитна електрода, производи од јаглеродна паста, дијамантски песок, прехранбена фосфорна индустрија, металуршка индустрија и калциум карбид, меѓу кои широко се користи графитна електрода.

Кока-колата без ковење може директно да се користи како калциум карбид, силициум карбид и бор карбид како материјал за мелење.

Исто така, може директно да се користи како кокс за металуршка индустрија за високи печки или обложување на јаглеродни тули од високи печки, а може да се користи и за леење на компактен кокс итн.

Време на објавување: 20 ноември 2020 година